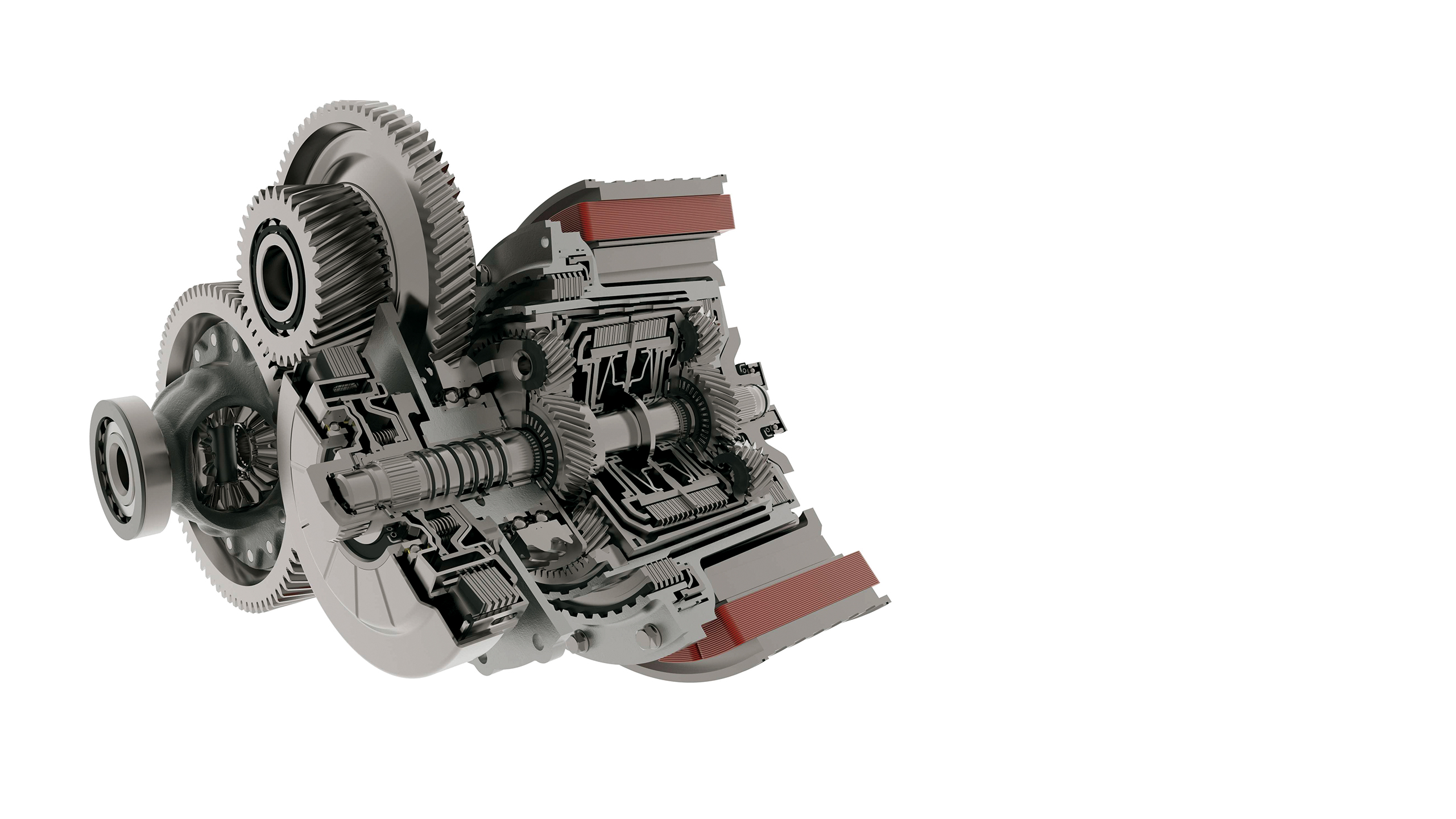

Dediziertes Hybridgetriebe für Plug-In-Fahrzeuge

IAV entwickelt kompakte und kostengünstige Lösung – beispielhaft für künftige Anforderungen

Ohne die Elektrifizierung ihrer Antriebsstränge werden die Fahrzeughersteller die kommenden CO2-Flottengrenzwerte nicht einhalten können. IAV hat ein dediziertes Hybridgetriebe in P2-Anordnung entwickelt, das mit weniger Komponenten und Gängen als bisherige Getriebe auskommt, aber dennoch eine spürbare Verringerung des Verbrauchs und der Kohlendioxid-Emissionen ermöglicht. Zum Einsatz kam dabei unter anderem die systematische Antriebsstrangsynthese von IAV.

Bis 2025 sollen die CO2-Flottenemissionen weiter sinken, im Gespräch ist unter anderem ein Zielwert von 75 Gramm pro Kilometer. „Diese immer schärferen Abgasgrenzwerte lassen sich nur noch durch eine verstärkte Elektrifizierung der Antriebsstränge erfüllen“, sagt Dr. Jörg Müller, Abteilungsleiter für die Hardwareentwicklung von Getriebe- und Hybridsystemen bei IAV. „Darum werden elektrifizierte Antriebe bis 2030 einen sehr hohen Marktanteil in Europa haben.“

Aus diesem Grund beginnen die Entwickler bei der Konzeption neuer Lösungen umzudenken. Derzeit stehen noch Antriebssysteme im Mittelpunkt, bei denen aus einem konventionellen Getriebe ein Derivat für den Hybridbetrieb abgeleitet wird. Dank vieler Gleichteile lassen sich diese Varianten relativ kostengünstig realisieren. Ein oft gewählter Weg ist die Integration der elektrischen Maschine am Getriebeeingang mit Hilfe einer zusätzlichen Trennkupplung zum Verbrennungsmotor. Solche P2-Anordnungen ermöglichen es, die wesentlichen Hybridfunktionen als Parallelhybrid zu realisieren. „Diese Lösungen werden auch noch einige Zeit auf dem Markt bleiben, weil der Druck zu einer weitergehenden Hybridisierung der Fahrzeugflotten noch nicht groß genug ist“, erklärt Jens Liebold, Fachreferent für elektromechanische Antriebssysteme bei IAV.

Die Zukunft gehört dedizierten Hybridgetrieben

Dennoch gehört die Zukunft den dedizierten Hybridgetrieben (Dedicated Hybrid Transmission, DHT), die speziell für elektrifizierte Antriebsstränge ausgelegt sind und ab 2020 verstärkt auf den Markt kommen dürften. Wegen der steigenden Stückzahlen verlieren die Derivat-Lösungen an Attraktivität, während DHTs sowohl technisch als auch wirtschaftlich die bessere Option darstellen. Bei ihnen ist die EMaschine geometrisch und funktionell viel stärker in das Getriebe integriert, was wichtige Synergieeffekte ermöglicht:

Die E-Maschine kann neue Getriebefunktionen übernehmen und dadurch beispielsweise den klassischen mechanischen Rückwärtsgang überflüssig machen. Ebenfalls entfallen kann die Trennkupplung zwischen E-Maschine und Verbrennungsmotor. Und schließlich lassen sich dank des E-Motors auch Anfahrelemente im Getriebe einsparen. „Der Begriff DHT ist relativ neu, das System nicht“, so Müller. „Der Toyota Prius ist seit fast 20 Jahren in Serie und hat ebenfalls kein konventionelles Derivat ohne Elektrifizierung“.

„Auch bei der Ganganzahl erwarten wir eine deutliche Vereinfachung“, berichtet Müller. „Statt heutiger Lösungen mit teilweise bis zu zehn Gängen dürfte ein DHT in Zukunft je nach Fahrzeugleistung mit nur noch drei bis sechs Gängen auskommen.“ All das führt dazu, dass DHTs im Vergleich zu heutigen Hybridsystemen deutlich leichter, kompakter und kostengünstiger sein werden.

Wie genau eine solche Lösung aussehen könnte, hat IAV im Rahmen eines Eigenentwicklungsprojektes untersucht: Ausgangspunkt war ein Fahrzeug aus dem B-Segment mit einer Masse von 1,4 Tonnen, einem Zweiliter-Turbo-Ottomotor mit 213 Kilowatt Leistung und einem maximalen Drehmoment von 400 Newtonmetern. Der Antriebsstrang wird in Frontquerbauweise ausgeführt und soll über eine Allrad-Option verfügen. Weitere Ziele sind eine Beschleunigungszeit von weniger als vier Sekunden im hybriden und von weniger als zehn Sekunden im rein elektrischen Betrieb (jeweils von 0 auf 100 Stundenkilometer). Die Batterie mit einer Kapazität von zwölf Kilowattstunden soll eine rein elektrische Reichweite von 60 Kilometern ermöglichen. Und natürlich wollten die Entwickler eine deutliche Verringerung des Kraftstoffverbrauchs erreichen.

Systemübergreifendes Optimum gesucht

Wegen der zunehmenden Komplexität der Antriebsstränge müssen die Entwickler immer stärker auf die Wechselwirkungen zwischen den einzelnen Komponenten achten und ein systemübergreifendes anwendungsspezifisches Optimum finden. Genau das ermöglicht die IAV-Antriebsstrangsynthese, die in der Vor- und Konzeptentwicklung zum Einsatz kommt: Mit dieser Entwicklungsmethodik lassen sich alle technisch sinnvollen Konfigurationen des Antriebsstrangs erzeugen, analysieren und bewerten. „Jeder Antriebsstrang basiert auf Parametern und Kennfeldern für Verbrennungsmotor, Getriebe, E-Maschine mit Leistungselektronik, Energiespeicher und Fahrzeug“, so Liebold. „Die Antriebsstrangsynthese untersucht alle möglichen Kombinationen unter Beachtung von Antriebstopologie, Betriebsstrategie und Fahrzyklen – etwa in puncto Emissionen, Fahrleistungen und Systemkosten.“ Am Ende entsteht eine Rangliste der besten Konfigurationen.

Im konkreten Fall ergaben sich 5,1 Millionen verschiedene Antriebsstrangkonfigurationen. Aus den Vorgaben der Entwickler folgte, dass das neue DHT vier Gänge und eine elektrische Leistung von 90 Kilowatt bei einem maximalen Drehmoment von 250 bis 300 Newtonmetern aufweisen sollte. Für die Anfahrübersetzung ergeben sich Werte zwischen zehn und zwölf, die Spreizungen im Radsatz sollten zwischen vier und fünf liegen.

Getriebe- und E-Maschinen-Synthese liefern technische Details

Diese Anforderungen bildeten die Eingabewerte für die anschließende Getriebesynthese, bei der sich die Entwickler auf Planetenautomatikgetriebe mit zwei Planetenradsätzen

sowie vier bzw. fünf Schaltelementen beschränkten. Daraus ergaben sich rund 475.000 mögliche Lösungen. Als günstige Variante erweist sich ein Getriebe mit vier Schaltelementen, Standübersetzungen von jeweils -2,1, einer Anfahrübersetzung von ca. 11 und einer Spreizung von 4,6. Auch für die Synthese des E-Motors kamen die Randbedingungen aus der Antriebsstrangsynthese zum Einsatz, wobei die Entwickler hier eine Wahl aus 4.372 technisch sinnvollen Lösungen treffen mussten. Auch hierbei hilft ein High-PerformanceComputer-Cluster und natürlich Know-how.

Am Ende entstand ein kompaktes DHT für Eingangsdrehmomente bis 700 Newtonmetern und Eingangsdrehzahlen bis 7.000 Umdrehungen pro Minute für besonders performante Fahrzeuge. Die E-Maschine hat eine Gesamtlänge von 13 Zentimetern, während das gesamte Getriebe 36 Zentimeter lang und nur knapp 110 Kilogramm schwer ist. Simulationen zeigen, dass der Verbrauch des damit ausgestatteten Fahrzeugs bei rund vier Litern pro 100 Kilometer liegen dürften – rund die Hälfte des Verbrauchs eines konventionell angetriebenen Autos in dieser Leistungsklasse.